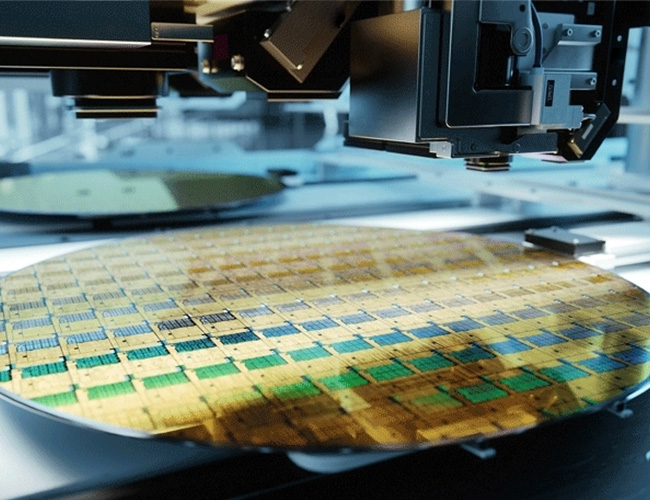

在半导体制造的精密流程中,涂胶与烘干是直接关系到后续光刻、蚀刻等工艺的成败。特别是在涂胶完成后,热板加热烘干作为固化光刻胶、去除溶剂并准备晶圆表面以供后续工艺处理的关键步骤,确保胶层均匀且牢固地附着在晶片表面。温度控制尤为关键,决定了胶层固化的质量和速度。

一、热板加热烘干的必要性

半导体晶片涂胶后,光刻胶中通常含有大量有机溶剂,这些溶剂在后续工艺中可能会干扰图案的精确形成或导致晶圆表面的污染。通过热板加热烘干,可以有效地挥发掉这些溶剂,使光刻胶膜达到稳定的固化状态,为后续的光刻和蚀刻等工艺提供一个干净、平整且粘附性良好的表面。

二、温度控制的精准性

热板加热烘干的温度控制是极为关键。温度过高或过低都可能对光刻胶膜的性能产生不利影响。过高的温度可能导致光刻胶中的光敏物质发生热分解,降低其感光灵敏度;可能使晶圆衬底因热应力而产生形变或裂纹。反之温度过低则无法有效挥发溶剂,导致光刻胶膜固化不完全,影响后续工艺的精度和稳定性。

三、烘干温度的设定

1、光刻胶类型:不同类型的光刻胶对温度的敏感性和固化要求不同。在设定烘干温度时,必须首先考虑光刻胶的特性和制造商提供的推荐温度范围。

2、涂胶厚度:涂胶厚度直接影响溶剂挥发的难度和烘干时间。较厚的光刻胶膜需要更高的温度或更长的时间来确保溶剂完全挥发。

3、晶圆衬底特性:晶圆衬底的材质、热膨胀系数以及之前的热处理历史都可能影响烘干温度的设定。过高的温度可能导致晶圆衬底变形或内部应力增加。

4、工艺要求:根据后续工艺的需求,如光刻分辨率、刻蚀深度等,可能需要调整烘干温度以达到最佳的光刻胶膜性能。

四、温度控制的实施

确保热板加热烘干的温度控制达到最佳效果,可以采取以下策略:

1、精确测量与监控:使用高精度的温度传感器和监控系统实时监测热板温度,确保温度波动在允许范围内。

2、温度均匀性优化:通过优化热板设计、改进加热元件布局以及采用先进的温度控制技术(如PID控制),确保热板上的温度分布均匀,避免局部过热或过冷。

3、烘干时间控制:根据光刻胶的类型和涂胶厚度设定合适的烘干时间,既要确保溶剂充分挥发,又要避免过长的烘干时间导致光刻胶膜性能下降。

五、烘干过程中的注意事项

1、避免过度烘干:过高的温度或过长的时间可能导致光刻胶膜的性能下降,如灵敏度降低、粘附性变差等。

2、温度均匀性:确保热板上的温度分布均匀,以避免局部过热或过冷导致的光刻胶膜性能不一致。

3、烘干环境:在干燥、无尘的环境中进行烘干操作,以避免污染物对光刻胶膜的影响。

半导体晶片涂胶后的热板加热烘干温度是一个需要根据具体情况进行精确控制的工艺参数。在实际生产中,需要根据光刻胶的类型、涂胶厚度以及晶圆衬底的特性来设定合适的烘干温度和时间。